|

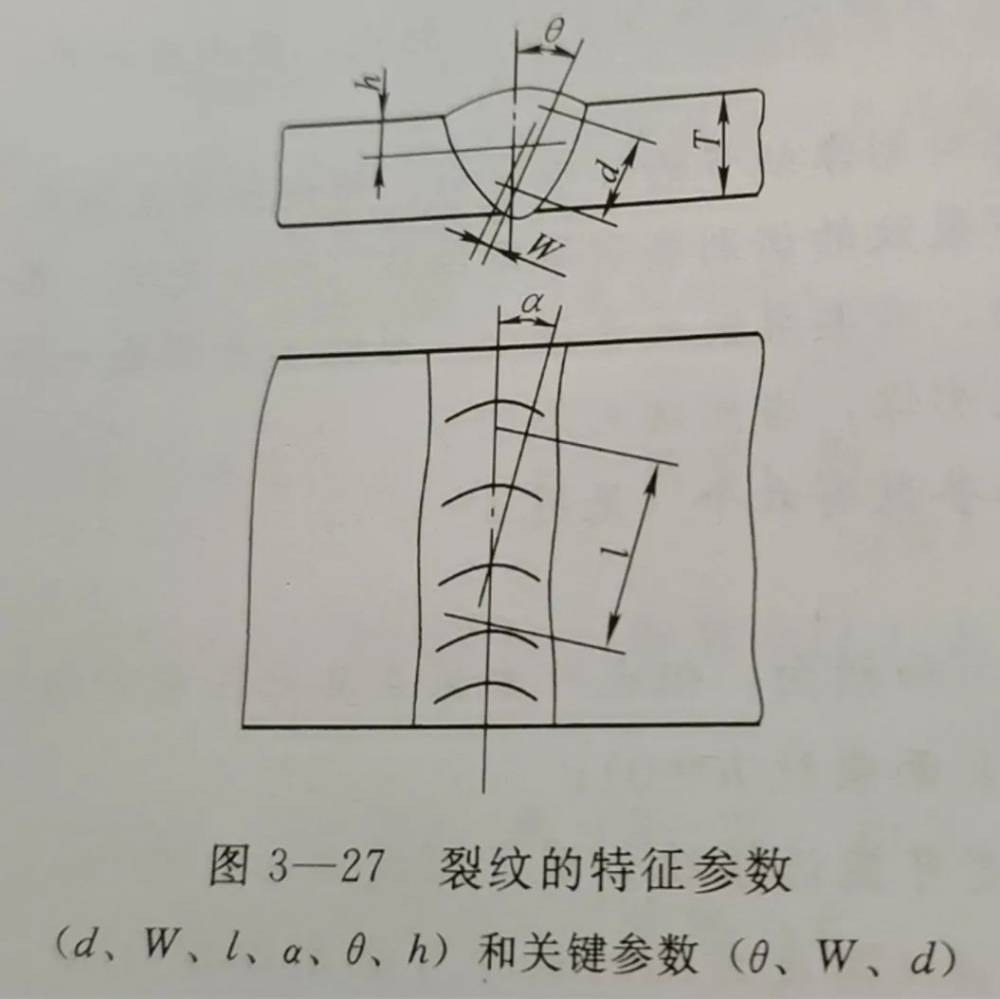

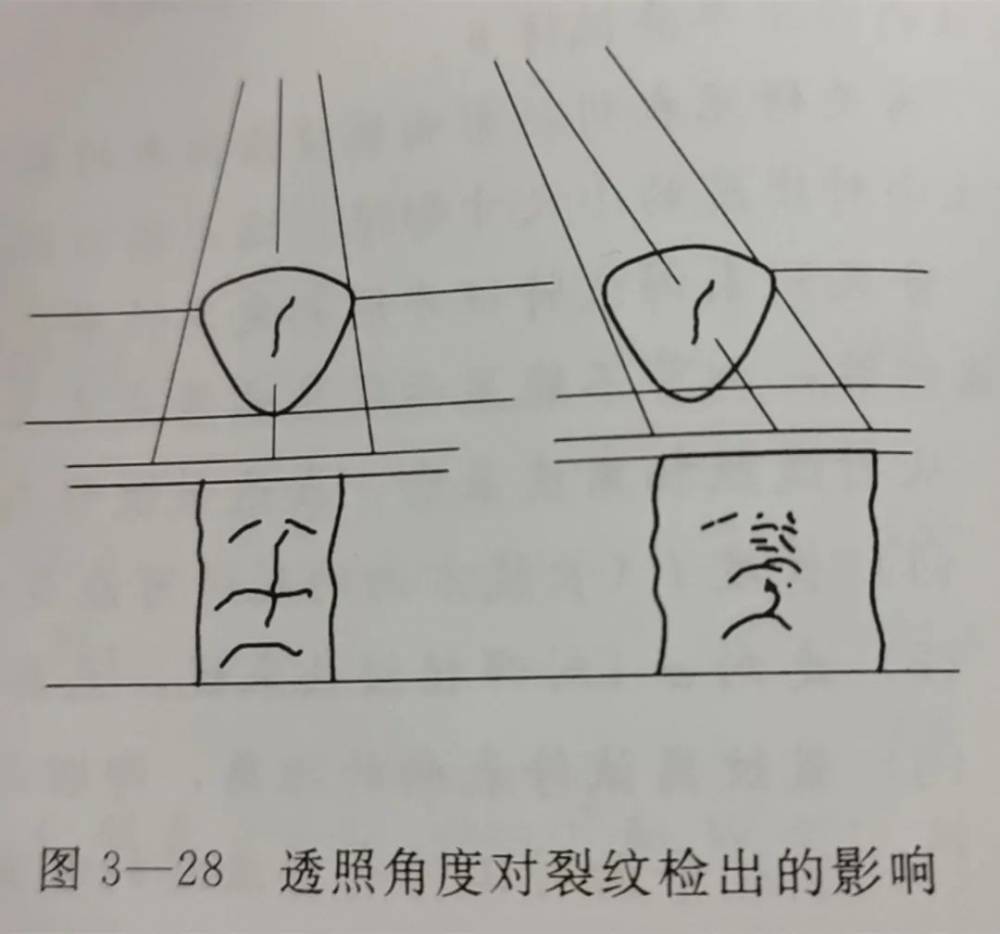

底片的灵敏度是用像质计来衡量的,像质计灵敏度高,缺陷的检出率就高。 这一关系对体积型缺陷是成立的,但对裂纹类缺陷,检出率与像质计灵敏度对应关系并不好。 在某些范围,像质计灵敏度提高很多,而裂纹的检出率并未增加多少;有时虽然底片的灵敏度足够高,但仍发生裂纹漏检事故。 这类情况说明,裂纹能否检出并不完全取决于照相灵敏度,还受到其他因素影响。 裂纹的检出率与像质计灵敏度对应关系之所以不好,是因为裂纹缺陷与像质计人工缺陷的形状、分布状态、尺寸有较大差异。 例如,以丝型像质计的人工缺陷——与金属丝与裂纹比较,存在以下差异: 在形状方面:两者截面形状不同。金属丝截面为圆形,而裂纹截面的模型为三角形(表面裂纹)或菱形(埋藏裂纹)或进一步简化为窄槽型。 有关研究表明:对小缺陷来说,缺陷的截面形状对其影像对比度有影响。 在投影方向方面:因为金属丝截面为圆形,所以不具有方向性; 而裂纹则具有明显的方向性:试件中向不同方向延伸的裂纹,或从不同方向照射裂纹的射线,得到的影像是不同的。 在尺寸方面:裂纹的横向尺寸(开口宽度)一般比金属丝直径要小。有关研究表明:对小缺陷来说,其横向尺寸越小检出率越低。 由于裂纹是一种面积型缺陷,射线从不同方向透照穿过裂纹的行程不一样。 由图3-28所示可以看出,射线方向与裂纹方向一致时,底片上裂纹影像的对比度,检出率。 一般认为裂纹是垂直于工件表面的,所以照相工艺中要求主射线束与工件表面垂直。 为防止横向裂纹漏检,要求控制透照厚度比K值。有些裂纹方向与工件表面不是垂直的(如焊道下裂纹),如欲检测此类裂纹,则应使主射线束与裂纹方向尽量一致。

对开口宽度尺寸远远小于焦点尺寸的裂纹,必须考虑几何因素对影像对比度的影响。 相关的几何因素包括L1(源-工件距离)、L2(工件-胶片距离)、df(焦点尺寸)、W(裂纹的宽度)。 如***.2.4节所述,df、L1、L2共同决定W´值的大小,而W´与W的比值决定底片上裂纹影像是否有实影,当W´>W时,底片上裂纹影像没有实影,仅由半影组成,其对比度急剧下降。 几何因素导致裂纹影像发生的变化是:实影消失,对比度降低,横向尺寸变宽,边界变模糊。 资料来源:NDT全国特种设备无损检测人员资格考核统编教材——射线检测 |