|

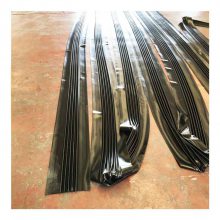

在风琴胶条的定期深度养护中,需围绕 “适配性、安全性、有效性” 三大核心原则,规避材质损伤、养护失效等问题,同时结合胶条类型、应用场景的差异制定细节方案,具体注意事项可分为以下 5 个关键维度: 一、养护剂选择:严格匹配胶条材质,避免 “错用伤胶”养护剂是深度养护的核心耗材,若材质不匹配会直接导致胶条溶胀、硬化或性能衰减,需重点注意: 按胶条材质精准选品 三元乙丙(EPDM)胶条(如建筑门窗、汽车车身):优先选硅基养护剂、橡胶专用保护膏(含增塑剂、抗紫外线成分),避免用含 “矿物油” 的养护剂(易导致 EPDM 胶条溶胀、失去弹性)。 硅胶胶条(如医疗设备、高温场景):仅需用食品级硅油或硅胶专用养护剂,禁止用普通橡胶养护剂(含化学溶剂可能破坏硅胶分子结构,导致表面开裂)。 氯丁橡胶胶条(如桥梁、户外设备):选 “*** + 耐候型” 养护剂(含防臭氧成分),避免用酸性养护剂(加速氯丁橡胶降解)。

拒绝 “通用型” 劣质产品避免购买无明确材质适配标识、低价劣质的养护剂(如含甲醛、强溶剂的产品),这类产品可能短期让胶条 “发亮”,但长期会加速内部成分流失,反而缩短使用寿命。建议选择***(如汽车胶条选车厂认证养护剂,建筑胶条选建材行业标准产品)。

二、操作流程:规范步骤,避免 “物理损伤”深度养护的操作细节直接影响胶条完整性,需避免因操作不当导致的刮伤、变形: 清洁前置:必须 “无污养护”涂抹养护剂前,需***清理胶条表面的灰尘、油污、霉菌(尤其是折叠缝隙内的残留杂物)—— 若带污养护,杂质会被养护剂包裹在胶条表面或缝隙中,形成 “污垢层”,反而阻碍养护剂渗透,还可能加速胶条磨损。 涂抹方式:“轻涂薄覆”,不堆胶、不遗漏 静置渗透:等待 “完全吸收”,不提前使用涂抹后需根据养护剂类型静置 10-30 分钟(硅基养护剂吸收较慢,需 30 分钟;水性养护剂吸收较快,10 分钟即可),确保养护剂渗透到胶条内部(而非仅停留在表面)。若未吸收就使用(如立即关闭门窗、启动汽车),会导致养护剂被挤压流失,养护效果减半。

三、场景适配:结合使用环境调整,避免 “一概而论”不同场景的胶条面临的核心问题不同(如户外怕紫外线、发动机舱怕高温),需针对性调整养护细节: 户外 / 高耐候场景(桥梁、建筑外墙) 高温场景(汽车发动机舱、烤箱门框) 潮湿 / 霉变场景(卫生间、厨房)

四、性能检测:养护后必做 “效果验证”,避免 “无效养护”深度养护后需通过简单检测,确认胶条性能是否恢复或提升,避免 “白养护”: 弹性检测用手指按压胶条(力度适中,约 500g),观察松手后回弹速度 —— 若回弹时间<1 秒,且无凹陷残留,说明养护剂已有效补充弹性;若回弹缓慢(>2 秒)或有凹陷,可能是养护剂未渗透,需补涂 1 次(补涂前需确认胶条是否已老化到无法修复,若老化严重则需更换)。 密封性检测 表面状态检测观察胶条表面是否有 “泛白、起皱、粘连”—— 若泛白,可能是养护剂用量不足或未吸收;若起皱、粘连,可能是养护剂选错(如用矿物油养护 EPDM 胶条),需立即用中性肥皂水擦净,更换适配养护剂重新操作。

五、禁忌事项:明确 “不能做” 的行为,避免 “越养越坏”禁止混合使用不同类型的养护剂如硅基养护剂与矿物油养护剂混用,会发生化学反应,导致胶条变硬、开裂(例如汽车胶条先涂了普通橡胶养护剂,又补涂硅基养护剂,会出现表面 “分层”)。 禁止在胶条老化严重时 “强行养护”若胶条已出现 “大面积开裂(长度>3cm)、脆化(低温下一折就断)、溶胀变形”,养护剂无法修复其内部结构,此时强行养护只会浪费成本,需直接更换胶条。 禁止养护后立即接触 “腐蚀性物质”养护后 24 小时内,避免胶条接触酒精、汽油、清洁剂等化学物质(如刚养护完汽车天窗胶条,就用酒精擦拭天窗玻璃,会溶解养护剂)。

综上,风琴胶条的定期深度养护核心是 “选对料、做对事、验效果”—— 既要匹配材质与场景,也要规范操作细节,最终通过检测确保养护有效,才能真正延缓胶条老化,延长其使用寿命

|