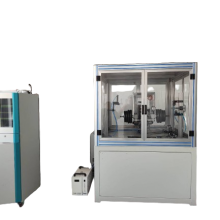

自行车综合性能试验机:轮组安全的“隐形守护者”近期山东某自行车生产企业因轮组制动性能不达标,存在骑行过程中制动响应延迟的安全隐患,最终导致数千辆产品实施紧急召回。该事件不仅造成数百万元直接经济损失,更使品牌长期积累的市场信誉遭受重创,同时为整个行业敲响安全警钟:自行车核心安全性必须依托专业设备开展科学检测。自行车综合性能试验机作为覆盖轮组制动等关键指标的检测核心装备,正成为企业坚守安全底线、应对***行业标准的***设施。 新标升级:轮组刹车安全有了“精细化考核”自行车安全标准正加速向国际化、精细化方向迭代。2024年新实施的《自行车通用技术条件》(GB 3565-2024)新增制动系统摩擦性能、耐腐蚀性量化指标,对轮组制动要求尤为明确:城市通勤车在模拟25km/h时速条件下,干态制动距离需控制在4.5米以内,湿态制动距离不超过6米。据全国自行车标准化技术委员会2025年3月内部会议披露,GB/T 3565系列标准修订已启动预研工作,计划引入动态疲劳测试与低温性能要求,参考欧盟EN 14764及****** 4210***版本,预计2026年发布后将进一步缩小与***的技术差距。 与此同时,轮组专项检测要求亦在持续细化。无论是山地车频繁下坡的连续制动场景,还是公路车高速骑行的紧急制动需求,轮组均需通过耐热性、摩擦稳定性测试。例如在连续制动测试中,当刹车片温度升至200℃时,制动力衰减率不得超过50%。这些标准共同构建起自行车安全“防护体系”,而综合性能试验机正是穿透“表面合格”、锁定核心安全隐患的专业技术装备。 试验机:实验室里的“全场景安全考官”众多企业关注,试验机如何精准识别轮组制动隐患?该设备实则为“浓缩版骑行场景模拟器”,通过三大核心测试环节筑牢安全防线: · 全路况制动测试:既可模拟晴天干燥路面的制动效果,亦可通过智能喷水系统还原暴雨天气的湿滑路面环境,精准检测刹车片在不同工况下的摩擦系数变化。该测试相当于使轮组提前经受“雨天急刹”考验,确保恶劣天气条件下制动系统不发生“失效”。设备可自动记录制动力-时间曲线、制动加速度-时间曲线,并智能判定测试结果是否符合标准要求。 · · 连续制动耐热测试:模拟连续下坡场景下的频繁制动动作,在滚筒线速度12.5km/h的条件下持续制动15分钟,实时监测刹车片、轮圈的温度变化及制动效果衰减情况。该测试可有效规避长途骑行中因刹车系统过热导致的性能失效风险,相当于为轮组开展“高温耐力检测”。 · · 耐久性综合测试:可设定0-40km/hr的测试时速,模拟不同骑行强度下的轮组运行状态,同步记录行驶里程与组件损耗数据。例如还原城市通勤的颠簸路况,检测制动组件是否出现松动、变形等问题,提前发现长期使用过程中的“隐性损伤”。 · 上述测试过程全程由智能系统控制,普通工作人员经简单培训即可操作,测试完成后自动生成标准化报告,省去人工统计与解读的繁琐流程,保障企业质量检测工作的高效性与精准性。 检测的深层价值:从合规避险到品牌增值对自行车生产企业而言,综合性能试验机的价值远不止于“达标合规”。山东某企业的案例已充分证明,一次检测环节的缺失可能引发数百万元的召回损失,更会导致消费者对品牌丧失信任。通过专业设备提前把控轮组制动质量,不仅能够规避此类风险,更可成为产品竞争力的“增值点”——当消费者知晓每辆自行车的轮组均经过全场景严苛测试,***感度将***提升。 尤其在标准升级的背景下,试验机的“前瞻性”优势更为突出。目前主流设备已实现对*** 4210-2、ASTM F2042等***的兼容,无论产品面向国内市场销售还是出口海外,均能从容应对不同市场的合规要求。对于正在搭建检测体系的企业,还可获得从设备安装调试、人员专业培训到实验室整体规划的全流程支持,实现“拎包入驻”式的检测能力建设。 安全骑行,从“精准检测”开始自行车作为日常出行工具与运动装备,安全始终是首要前提。轮组制动性能直接关系骑行者的生命安全,而自行车综合性能试验机的作用,便是将“不可见的安全隐患”转化为“可量化的检测指标”,确保每一辆出厂自行车均具备经得起实践检验的轮组性能。 对企业而言,投入专业检测设备并非成本负担,而是对消费者的责任承诺,更是企业实现长远发展的“安全投资”。未来,随着标准体系的持续完善与消费需求的升级,综合性能试验机将逐步成为自行车行业的“标配装备”,推动行业向更安全、更可靠的方向发展。若您需要了解不同车型的具体检测方案,或获取实验室规划的专业建议,欢迎随时沟通交流,共同为骑行安全筑牢防线。

|