金属显微组织检测是利用光学金相显微镜或电子显微镜等观察、鉴别和分析金属材料微观组织的方法,它是冶金和机械制造工厂鉴定金属材料质量、判断生产工艺是否完善的常规手段,通常也被称为金相检验。

其检测过程一般包括以下步骤:

取样:试样应从合适的部位、取向切取,具有代表性,并确保检验面组织不受热变形影响。对于薄、小或形状不规则的试样,需用夹具夹持或用低熔点合金、塑料等镶嵌,但应***不改变检验面组织。

试样制备:这一过程主要包括研磨、抛光和浸蚀。

研磨:按顺序在砂轮和不同粒度号的金相砂纸上磨制,或在洒有金刚砂粉的蜡盘上机械研磨,注意不能使试样发热或产生较大塑性变形。

抛光:一般在呢、绒、绢等织物覆盖的抛光盘上,加入合适的磨料进行机械抛光,以消除细微磨痕,获得光洁镜面。对于易产生金属扰乱层及强度低、塑性大、易加工硬化的金属,也可采用电解抛光法,但电解液的配制和操作控制较严格,成本较高。

浸蚀:除夹杂物、石墨和某些表面缺陷可直接在抛光面上观察外,其他显微组织需用化学腐蚀或物理方法使其显现。常用的化学浸蚀法试剂有硝酸酒精溶液(4%硝酸酒精)和苦味酸酒精溶液(4g苦味酸,100ml酒精)等,也可根据材质和显微组织的不同,选择合适的腐蚀方法和腐蚀剂。如果磨面有较厚的金属扰乱层,则要通过反复浸蚀和抛光加以消除。如有特殊需要,还可用热染法、高温挥发法、磁场法等物理方法显示某些特殊相组织。

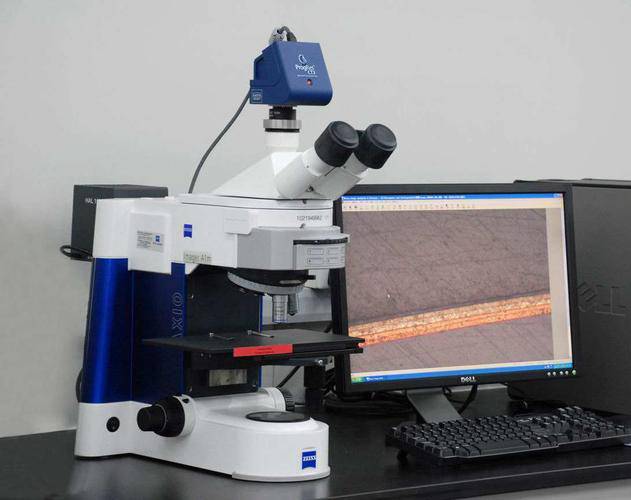

观察鉴定:最常用的仪器是光学金相显微镜,利用波长为0.4~0.8μm的可见光,相应分辨距离约0.2μm。

金属显微组织检验的项目因金属材料的性质和检验目的而有所不同。一般碳素钢、合金钢等常规的显微组织检验项目主要有晶粒度、脱碳层深度、网状碳化物、碳化物液析、碳化物共晶、带状组织、退火粒状珠光体组织、奥氏体钢中α相的测定等。对有色金属还有更多的金相组织检验项目,如铝及铝合金的过烧、铜扩散、包铝检查等。

以下是一些常见检测项目的介绍:

晶粒度:钢的晶粒度测定分本质晶粒度和实际晶粒度。本质晶粒度表示钢的奥氏体晶粒长大倾向,实际晶粒度则表示钢经过各种热加工或热处理后实际晶粒大小。试样一般在显微镜下放大100倍同标准晶粒度图片比较,将相似的晶粒度号数定为试样晶粒度号数。

脱碳层深度:钢材在热加工和热处理过程中表面层含碳量会全部或部分丧失,造成脱碳。脱碳后硬度、强度降低,尤其***影响疲劳寿命。脱碳层可分全脱碳层和部分脱碳层。

网状碳化物:含碳量较高的钢种,奥氏体中碳溶解度随温度下降而降低,沿奥氏体晶界析出网状碳化物。其检验通常选取横向截面,在显微镜下放大500倍,以最严重的视场与标准图片相比作为评定依据。

碳化物液析:是铬滚动轴承钢中一种不稳定的共晶碳化物,在显微镜下呈不规则的白色块状。检测时试样的检测面应沿钢材纵轴取向,可先淬火、回火后磨制,在显微镜下放大100倍,以最严重视场与标准图片比较作为评定依据。

碳化物共晶:合金工具钢、高速钢等高碳合金钢在钢锭凝固过程中发生共晶反应形成共晶碳化物偏析。检验时评定主要考虑共晶组织的破碎、堆集、网状共晶的变形、网的大小和连续程度。

带状组织:亚共析钢中,由于化学成分配比不当、浇铸不佳、锭型过大等原因,易在钢液凝固过程中形成枝晶偏析,在热加工时延伸成铁素体和珠光体交替条带。试样检验面取自钢材纵轴向,在显微镜下放大100或500倍,取最严重视场与标准图片比较而评定。

退火粒状珠光体组织:工具钢、滚动轴承钢等钢材为以后淬火作金属组织的准备并便于车削加工,往往先作球化退火预处理。试样在显微镜下放大500倍,以粒状珠光体中碳化物颗粒大小和片状珠光体中片的粗细作为评定的主要依据,以均匀适中的粒度为宜。

奥氏体钢中α相的测定:试样取自钢材中心,磨制后可用电解抛光、腐蚀,在显微镜下放大300倍,以视场上α相含量最多处与标准图片比较进行评定。

为确保检测结果的准确性和可靠性,检测时需严格按照相关标准进行操作。一些常见的金属显微组织检测标准包括:GB/T 13299-1991《钢的显微组织检验方法》、GB/T 13298-2015《金属显微组织检验方法》、GB/T 13320-2007《钢质模锻件金相组织评级图及评定方法》等。

低倍组织 贵州省检测机构费用标准 检测方法是什么

¥310.00

低倍组织 贵州省检测机构费用标准 检测方法是什么

¥310.00

扩口试验贵州省检测机构出具检测报告周期多长

¥100.00

扩口试验贵州省检测机构出具检测报告周期多长

¥100.00

洛氏硬度 贵州省检测机构洛氏硬度检测 出具报告

¥50.00

洛氏硬度 贵州省检测机构洛氏硬度检测 出具报告

¥50.00

维氏硬度 贵州省检测机构检测标准检测方法是什么

¥50.00

维氏硬度 贵州省检测机构检测标准检测方法是什么

¥50.00

弯曲试验 贵州省检测机构 检测标准以及试验方法是什么

¥100.00

弯曲试验 贵州省检测机构 检测标准以及试验方法是什么

¥100.00

压扁测试 贵州省检测机构检测方法检测标准是什么

¥100.00

压扁测试 贵州省检测机构检测方法检测标准是什么

¥100.00