一、国内机床加工现状分析

目前国内机床行业的车铣、铣床加工中心所采用的主要加工方式有机械变速、液体驱动涡轮、气动涡轮结构、带接口的电主轴等四大类型,但都有一定的优缺点,优缺点对比见下图。

机械变速动力头:

优点:转速30000/分钟,机床主轴控制,扭力大

缺点:转速受限,扭力不连续,高磨损,产生热量高

液体驱动涡轮动力头:

优点:转速60000/分钟,安装简单,高转速

缺点:随着负载升高转速下降较快,冷却液压力大(30-40bar),流量大181/min,加工环境受限,只能湿加工

气动涡轮结构动力头:

优点:转速200000 /分钟,高转速

缺点:转速随扭力上升而下降Hoher,耗能消耗压缩气14/s

带接口电主轴动力头:

优点:转速100000/分钟,高转速,转速稳定

缺点:匹配的电气连接,变频器和机床控制器的连接

二、德国sycotec改变机床加工新概念技术方案

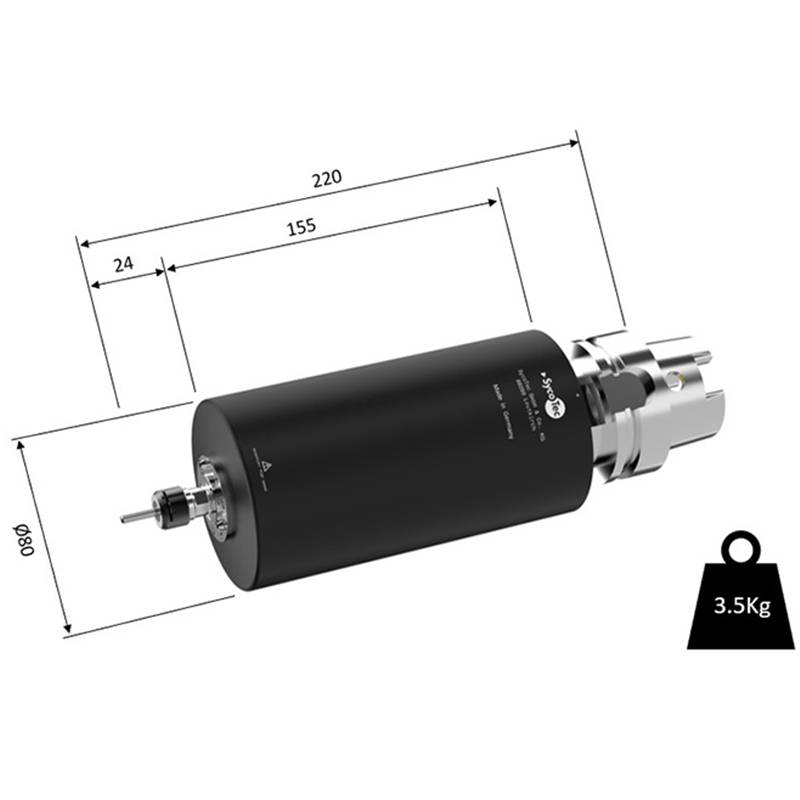

本着缩短加工周期,提高机床加工效率和表面加工质量,延长刀具寿命的使命,德国SycoTec研发了高速旋转柄SPEEDER -100 ER11机床铣削动力头,将【电主轴、驱动、电池和接口】集成为一个铣削单元,转速稳定,转速可达100,000rpm。

HS Speeder

1、铣削单元

2、适用于所有的车铣中心

3、转速高达100,000rpm

4、转速稳定

铣削单元集成

1、电主轴

3~BLDC 电机

转速稳定

转速高达100,000rpm

功率 S1: 300W / max. 500W

ER11夹具(max. Ø 8mm)

2、驱动

集成变频器

电池管理系统

Info Display 显示转速等

3、电池

可以 8h 连续工作

可以随时更换

213 Wh

4、支持的接口

HSK, SK, BT

VDI 30, 40

有通过液体的选择

安装

Plug and Play技术优势

无需机床匹配

无需连接

可以集成至刀库

和普通刀具一样操作

准备工作可以独立完成

应用领域

机床加工领域车铣、铣床、加工中心

德国sycotec技术方案将【电主轴、驱动、电池和接口】集成为一个铣削单元动力头——大大提高了机床加工效率,表面质量,缩短加工周期三大优势,为车床、铣床加工中心加工画上句号。

德国SycoTec机床铣削主轴动力头方案:电主轴与驱动器集成技术

¥98150.00

德国SycoTec机床铣削主轴动力头方案:电主轴与驱动器集成技术

¥98150.00

德国进口SycoTec集成高速主轴驱动 机床加工中心铣削动力头

¥98100.00

德国进口SycoTec集成高速主轴驱动 机床加工中心铣削动力头

¥98100.00

德国高速主轴Sycotec代理 10万转 高转速PCB钻孔机自动换刀电主轴

¥25100.00

德国高速主轴Sycotec代理 10万转 高转速PCB钻孔机自动换刀电主轴

¥25100.00

德国SycoTec高转速自动换刀PCB分板机高速主轴电机4033AC-ESD

¥24300.00

德国SycoTec高转速自动换刀PCB分板机高速主轴电机4033AC-ESD

¥24300.00

速科德/Kasite机器人浮动去毛刺主轴电机 倒角打磨抛光高速主轴

¥36500.00

速科德/Kasite机器人浮动去毛刺主轴电机 倒角打磨抛光高速主轴

¥36500.00