北塔鸿铭磁力泵浦温州品能泵业磁力泵制造商

¥1688.00

北塔鸿铭磁力泵浦温州品能泵业磁力泵制造商

¥1688.00

罗庄蒸汽机磁力泵温州品能泵业磁力泵制造商

¥1688.00

罗庄蒸汽机磁力泵温州品能泵业磁力泵制造商

¥1688.00

芝罘磁力泵虹吸温州品能泵业磁力泵制造商

¥1688.00

芝罘磁力泵虹吸温州品能泵业磁力泵制造商

¥1688.00

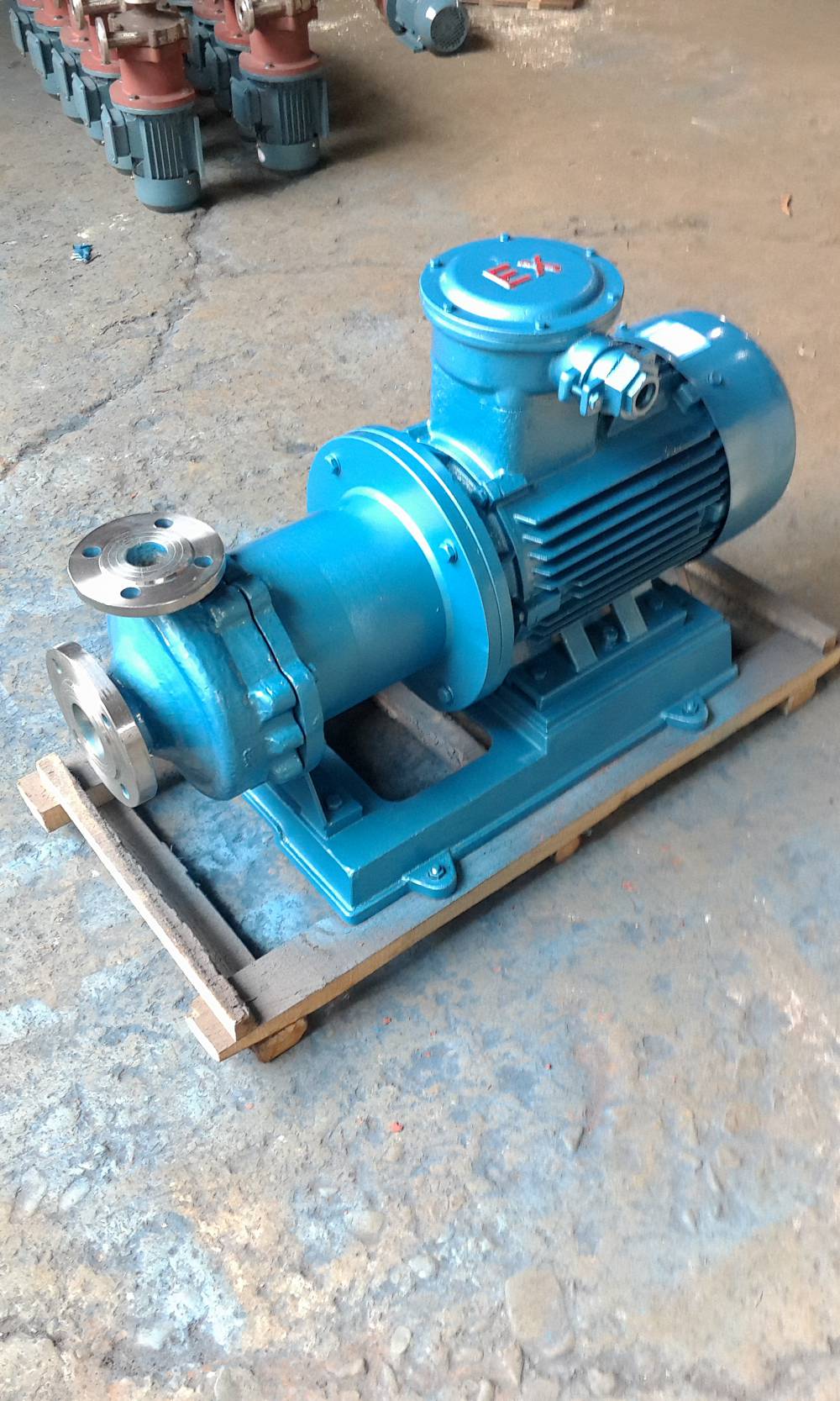

磁力泵型号大 高温磁力泵螺杆 磁力泵启动不起来

¥1688.00

磁力泵型号大 高温磁力泵螺杆 磁力泵启动不起来

¥1688.00

罗田磁力泵轴杆温州品能泵业磁力泵制造商

¥1688.00

罗田磁力泵轴杆温州品能泵业磁力泵制造商

¥1688.00

磁力泵拆装 化工液体磁力泵 无泄磁力泵采购

¥1688.00

磁力泵拆装 化工液体磁力泵 无泄磁力泵采购

¥1688.00