- 使用寿命长产品特性

- 1580~1770℃耐火温度

- 华瓷聚力品牌

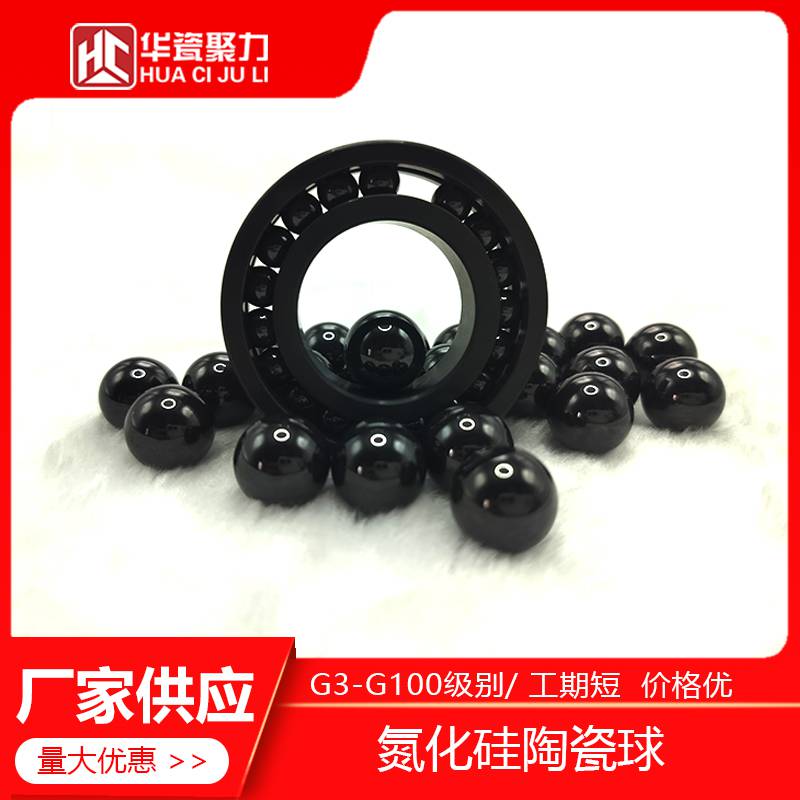

在高科技材料领域,精密氮化硅陶瓷球以其优越的性能和广泛的应用前景,成为了众多行业争相追捧的“明星材料”。这种材料不仅具有高硬度、高强度、高耐磨性和高化学稳定性,还在特殊环境下展现出***的耐热性和抗腐蚀性,堪称现代工业中的“超级英雄”。那么,如此优越的精密氮化硅陶瓷球是如何诞生的呢?

一切伟大作品的诞生,都始于对原材料的精心挑选与纯化。对于精密氮化硅陶瓷球而言,高质量的硅粉和氮化硅粉是其生命之源。这些原料需经过严格筛选,确保无杂质、粒度均匀,以满足后续加工对原料的高标准要求。此外,根据需要,还会添加适量的化学助剂,如MgO、Al2O3等,以改善陶瓷球的烧结性能和力学性能。

在原料准备好之后,接下来的关键步骤是粉体处理。这一步骤中,硅粉和氮化硅粉被按比例混合,并在球磨机中进行超细研磨。球磨机的强大动力使原料不断碰撞、摩擦,从而细化颗粒并达到良好的分散性。同时,通过***控制研磨时间和速度,确保粉体的均匀性,为后续的成型工艺打下坚实基础。

成型是精密氮化硅陶瓷球生产过程中的关键环节。在这一步骤中,经过研磨处理的混合粉料被填充到模具中,通过压制成型技术制成所需的陶瓷球形状。压制过程中,需要***控制压力、温度和时间,以确保成型的精度和一致性。同时,模具的选择和设计也至关重要,它们直接影响到陶瓷球的尺寸和表面质量。

烧结是氮化硅陶瓷球性能提升的关键步骤。在这一步骤中,压制成型的陶瓷球被放入高温炉中,在氮气气氛下进行烧结。烧结温度和时间需根据具体配方和工艺要求***控制,以确保陶瓷球达到所需的硬度和强度。同时,氮气气氛的保持也是至关重要的,它可以有效防止陶瓷球与氧气反应,从而避免性能下降。

在烧结过程中,氮化硅粉末与氮气发生化学反应,生成致密的氮化硅陶瓷结构。这一过程不仅提高了陶瓷球的密度和强度,还赋予了其优异的耐磨、耐蚀和耐高温性能。此外,通过添加特定的烧结助剂,如MgO、Al2O3等,可以进一步促进致密化过程,提高陶瓷球的综合性能。

烧结完成后,陶瓷球还需经过精磨、清洗和检验等后期处理步骤。精磨可以去除烧结过程中产生的毛刺和不平整表面,提高陶瓷球的精度和表面质量。清洗则采用去离子水或适当的清洗剂进行超声波清洗,以确保陶瓷球的清洁度。***,通过高精度的测量工具对陶瓷球进行尺寸、形状和表面质量的检验,确保其满足产品要求。

精密氮化硅陶瓷球的诞生,是科技与工艺***结合的***。从原材料的精选与纯化到粉体处理的精细操作,再到成型与烧结的***控制,每一个步骤都凝聚着科研人员的心血与智慧。正是这些精湛的工艺流程,赋予了精密氮化硅陶瓷球***的性能和广泛的应用前景。在未来的发展中,我们有理由相信,随着科技的不断进步和工艺的不断优化,精密氮化硅陶瓷球将在更多领域发挥其独特优势,为人类社会的进步贡献更多力量。

在线问

在线问

- 使用寿命长

- 1580~1770℃

- 华瓷聚力

- 新材料

- 氮化硅

- 否

- 厦门

- 2.7~3.2

- G5

- 900-1200Mpa

- 500-800Mpa