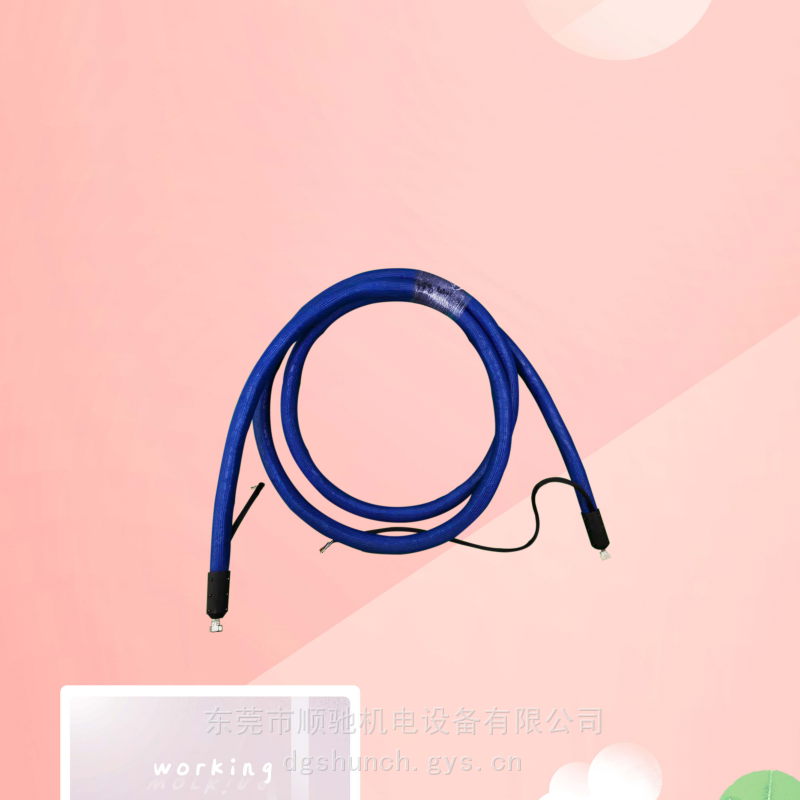

耐高温型 PUR 热熔胶管 EVA热熔胶管 SCAIR热熔胶机胶管 熔融过程温度控制

- ¥450.00 ≥1台起批

参数

- 热熔胶管产品特性

- 是加工定制

- 顺驰工机品牌

广东 东莞

3天内发货

100台

产品详情

(一)原料准备

PUR 热熔胶原料选择标准

分析如何根据胶管性能需求选择合适的 PUR 热熔胶型号、品牌等。

探讨原料纯度、粒度等质量指标对后续工艺及成品的影响。

管材选型与预处理

介绍常见用于 PUR 热熔胶管的管材种类(如尼龙、聚四氟乙烯等)及其优缺点。

阐述管材在使用前的清洁、干燥、切割等预处理工序及目的。

(二)挤出成型

挤出机设备原理与选型

讲解挤出机的基本工作原理,如螺杆的输送、剪切、塑化作用。

说明依据胶管生产规模、尺寸规格等因素选择合适挤出机型号的方法。

挤出工艺参数设定

深入分析挤出温度(各加热区温度设置)、螺杆转速、挤出压力等关键参数对胶管挤出质量的影响及合理的设定范围。

(三)加热与熔融

加热装置类型与特点

介绍适用于 PUR 热熔胶管制作的加热装置,如电加热圈、感应加热等方式的原理与应用场景。

对比不同加热装置在加热效率、温度均匀性等方面的优缺点。

熔融过程温度控制策略

阐述如何精准控制 PUR 热熔胶的熔融温度,确保其完全熔融且不发生分解、老化等不良现象。

探讨温度监测与反馈调节机制在熔融过程中的应用。

(四)涂覆工艺

涂覆设备构造与工作方式

详细描述用于将熔融 PUR 热熔胶涂覆到管材内壁的设备结构,包括胶泵、喷头等关键部件。

解释涂覆设备的不同工作模式(如连续涂覆、间歇涂覆等)及其适用情况。

胶层厚度均匀性控制措施

分析影响胶层厚度均匀的因素,如涂覆速度、胶液流量、管材旋转速度等。

提出***胶层厚度均匀、无气泡、无漏涂等缺陷的具体技术手段和操作方法。

为您推荐

在线问

在线问

产品参数

- 热熔胶管

- 是

- 顺驰工机

- SC-SCAIR

- 喷胶

- 666

- 656

- 777

- 一年

- 566

- 44

- 22

- 150-180

- 200

- 380

- 2

- PUR热熔胶管