球磨机高铝球石 92氧化铝研磨球 比重3.7 耐温 耐磨

¥12.00

球磨机高铝球石 92氧化铝研磨球 比重3.7 耐温 耐磨

¥12.00

90氧化铝刚玉瓷填料 20mm陶瓷拉西环

¥23.00

90氧化铝刚玉瓷填料 20mm陶瓷拉西环

¥23.00

液体收集分布器 陶瓷分布器 耐酸碱腐蚀高温

¥2850.00

液体收集分布器 陶瓷分布器 耐酸碱腐蚀高温

¥2850.00

球磨机高铝球石 92氧化铝研磨球 比重3.7 耐温 耐磨

¥12.00

球磨机高铝球石 92氧化铝研磨球 比重3.7 耐温 耐磨

¥12.00

90氧化铝刚玉瓷填料 20mm陶瓷拉西环

¥23.00

90氧化铝刚玉瓷填料 20mm陶瓷拉西环

¥23.00

液体收集分布器 陶瓷分布器 耐酸碱腐蚀高温

¥2850.00

液体收集分布器 陶瓷分布器 耐酸碱腐蚀高温

¥2850.00

陶瓷波纹填料的加工采用的生产成型、烧成工艺也进行认真总结和调整,需经过下列严格步骤:

1、 陶瓷波纹填料制作坯件:陶瓷原料经配料后加工得到多组分混合物坯泥料,使坯料具有一定的耐酸度及可塑性。坯料含水量一般在20%-24%。在相应的模具(波峰高、波距及倾角都符合设计要求)下挤压成型。成型的坯件要进行整型,扫除边角多余料及毛刺,使填料表面光洁无缺陷,坯件需要放平整,不要受压,坯件在烧结以前首先应吹干,使坯件水含量≤2。

2、 陶瓷波纹填料组装成盘:陶瓷波纹填料盘的组装方法基本与金属孔板波纹填料相同,但每片填料的长度及直径范围内的填料片数在做坯件时已定。组装时相邻两片填料的波纹交叉90°。相邻两片填料的波峰间用水玻璃作粘结剂联结,各片组装后万成盘。

3、 陶瓷波纹填料烧结成型:干燥后的坯件放入窑中烧成。烧成温度随坯料化学组成不同及坯件含水量不同而不同。一般低温阶段控制温度300,在高温阶段可达950,然后经过保温阶段、冷却阶段,则出窑成为成品。

4、陶瓷波纹填料检验:对于陶瓷波纹填料的检验,除对填料盘的盘高、波峰、波距及圆度检查外,还需对填料外观质量及性能进行检查。填料表面不允许有气泡及溶洞,表面应无裂纹无毛刺,要求吸水率≤0.5%,耐酸度≥99.8%。

5、陶瓷波纹填料质量优劣,除严格按上述操作,还需配合严格的工艺和质量管理以及***的生产设备、检测手段进行,以满足客户不同介质、不同使用温度和操作条件的需要。

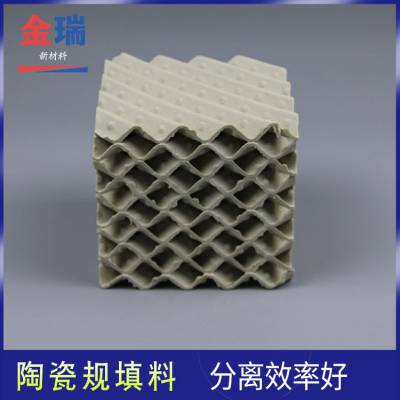

陶瓷波纹填料是一种新型规整填料,它是由许多具有相同几何形状的填料单元体组成。由于陶瓷的结构,具有良好的亲水性能,其表面可形成薄的液膜的湍动及气流的倾斜曲折通道能促进气流但又不阻挡气流使陶瓷填料能与金属填料相匹敌,而其耐腐蚀、耐高温性能金属填料却无法相比。表面结构有良好的湿润性能,能使液体加快流动、使填料滞液量降至低。从而降低了过热、聚合和结焦的机会。

陶瓷波纹填料流通量大:新塔设计可缩小塔直径,老塔改造可大幅度增加处理量;

分离效***:较散堆填料有大得多的比表面积;

压降低:可大量节约能源,操作弹性大,放大效应不明显;

陶瓷波纹填料适用于各种塔径;

强抗酸、碱尤其是H2S、环烷酸氯离子的腐蚀。

陶瓷波纹填料产品特点:

表面结构有良好的湿润性能,能使液体加快流动、使填料滞液量降至低。从而降低了过热、聚合和结焦的机会。

陶瓷波纹填料产品应用:

可用于化工、冶金、煤气、制氧等行业的干燥塔、吸收塔、冷却塔、洗涤塔、塔等

陶瓷填料的作用及执行标准

1、陶瓷填料可用于化工、冶金、煤气、制氧等行业的干燥塔、吸收塔、冷却塔、洗涤塔、精馏塔、常压塔、合成塔、催化塔、再生塔等。

陶瓷填料分为陶瓷散堆填料(拉西环、鲍尔环、阶梯环、十字环、矩鞍环、异鞍环、共轮环、海尔环、花环、多面空心球、覆盖球、三Y环、连环、扁环等)和陶瓷波纹规整填料。

2、执行标准

中华人民共和国化工行业标准GB/T18749-2002《耐化学腐蚀陶瓷塔填料技术条件》

在线问

在线问