锂电池极片的生产过程中,会因为涂布机、辊压机的原因产生露箔、暗斑、亮斑、掉料、褶皱等缺陷。涂布对于电池的性能有着很大的影响,极片涂布的一般工艺流程是:放卷一张力控制一自动纠偏一涂布一干燥一自动纠偏一张力控制一收卷。在涂布工艺中,涂料、辊压环节都有可能导***片缺陷,严重影响锂电的性能和使用寿命,甚至发生爆炸,威胁人身安全和财产安生。

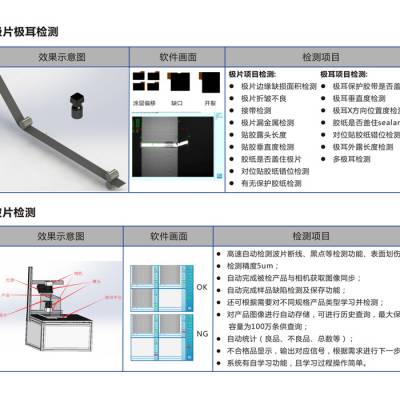

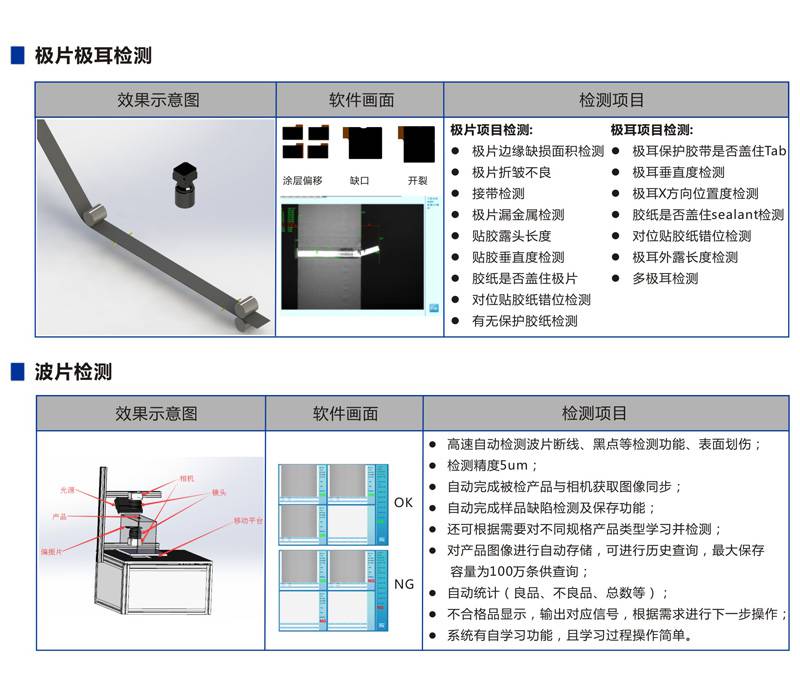

目前可实现检测项目:

极片边缘缺损面积检测、涂布漏箔部分检测、针孔检测、亮点、暗点、徒步拖尾、徒步拖尾歪斜度、接带检测、极片折皱不良、有无极耳检测、有无保护胶纸检测、极耳垂直度检测、对位贴胶纸错位检测、极耳外露长度检测、多极耳检测。

极片边缘缺损面积检测:≥1mm2为不良

涂布漏箔部分(以露出金属面积为检测基准)检测:箔片大面积未按要求图上浆料不允许

针孔(涂布区):直径>0.5mm的针孔不允许

亮点(涂布区):亮点不允许超过φ0.5mm

暗点:暗点不允许超过1mm2

涂布拖尾:涂布拖尾点与***点距离不超过0.5mm

涂布拖尾歪斜度:涂布拖尾歪斜度都不得超过±2°

接带检测:极片上有接带判定为不良

极片折皱不良(涂布区):极片折皱面积≥1mm2为不良

有无极耳检测:焊极耳处无极耳则判定为不良

有无保护胶纸检测:根据工艺,需检测出保护胶纸的有无

贴胶处极片边缘X方向漏金属:胶带没有盖住涂布区域

贴胶处极片边缘Y方向漏金属:贴胶漏金属

贴胶露头长度(参数设定):胶带长度超出极片太长

贴胶垂直度检测:贴胶与极片边缘垂直度90°±2°

极耳保护胶带X方向未盖住Tab:检测胶带是否完全盖住极耳

极耳保护胶带Y方向未盖住Tab根部:检测胶带是否完全盖住极耳

sealant位置检测:检测sealant与极片边缘的距离±0.3mm

极耳垂直度检测:检测极耳相对极片边缘的垂直度90°±1°

极耳X方向位置度检测:检测极耳与极片涂布边的距离,超过±0.5mm为不良

胶纸是否盖住sealant检测:检测胶纸有无盖住sealant,要求盖住0-0.5mm

对位贴胶纸错位检测:检测对贴胶纸时,胶纸露尾处尺寸与实际尺寸差值

极耳外露长度检测:检测极耳头部边缘与极片边缘距离,±0.5mm为不良

多极耳检测:留白处有两个或两个以上极耳

引入机器视觉的意义:

(1)进行质量控制。随着电子产品的不断升级,人们对锂电池的质量也提出了更多的要求,只有***极片的质量才能***锂电池的质量,常规的人工检测的方法不可能找出极片表面的所有缺陷,也难以***极片的质量。如果使用此套准确、高效的自动检测系统,在不影响生产的条件完全可以达到上诉目标。

(2)提高生产率,降低工人劳动强度。连续生产线上机组速度很高,人眼难于发现高速运行中的铿电池极片表面缺陷。经测试发现,生产线上的带钢运动速度在50米/分以上时,人眼就无法分辨较细微的形态。为了有效控制极片质量,在检测过程中必须把极片速度降到50米/分以下,这就降低了生产的效率。同时,长时间集中注意力观察快速运动的电池极片,质检员极易疲劳,造成检验准确率下降。而采用电池极片检测系统能在***生产效率的前提下控制极片质量,同时把质检员从生产线上解放出来,降低了工人的劳动强度。

(3)减少贸易争执,维护企业信誉。近年来,因为电池质量而引发的安全事件和索赔事件屡有发生,由于部分质量缺陷出厂前不能***被检查出来,在用户使用时出现问题,不仅造成严重的经济损失,还大大影响了产品的市场形象,降低用户对产品的信任度。使用锂电池极片检测系统不仅能减少不安全事件的发生,减少企业损失,也能维护企业形象和信誉。

冷凝器弯管组装检测-弯管装配组装检测

¥45800.00

冷凝器弯管组装检测-弯管装配组装检测

¥45800.00

螺丝孔视觉定位机器-PCB螺丝孔定位-hkeb

¥43600.00

螺丝孔视觉定位机器-PCB螺丝孔定位-hkeb

¥43600.00

螺丝孔视觉对位 判断螺丝孔柱的圆心与PCB板圆心的同心度,组装

¥11500.00

螺丝孔视觉对位 判断螺丝孔柱的圆心与PCB板圆心的同心度,组装

¥11500.00

螺丝孔视觉对位设备

¥41000.00

螺丝孔视觉对位设备

¥41000.00

螺丝孔视觉对位机器

¥48000.00

螺丝孔视觉对位机器

¥48000.00