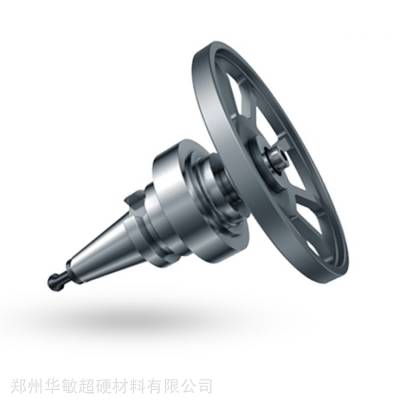

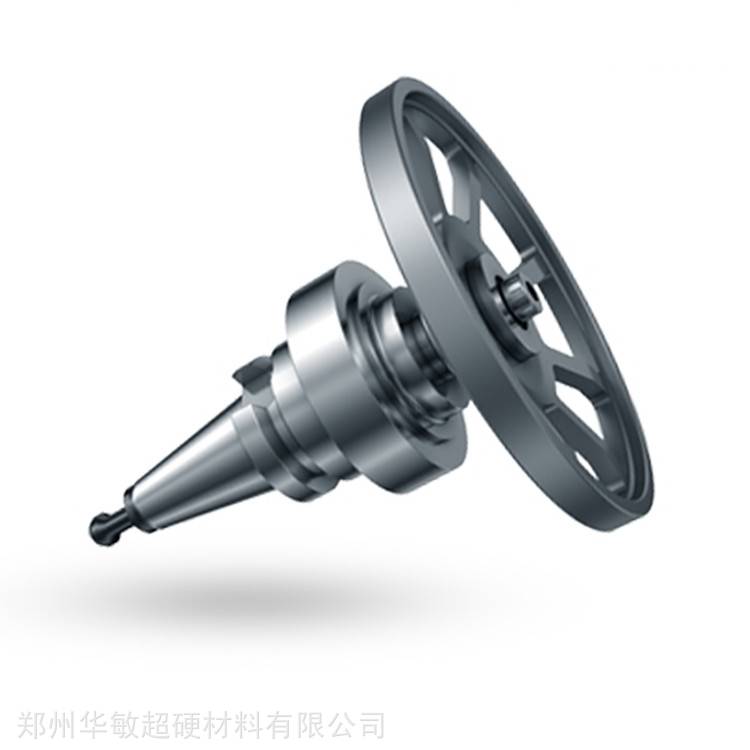

cnc加工石英玻璃钻孔用超声波刀柄 安装方便替代超声波机床

- ¥9.90 1 - 9

- ¥8.80 10 - 29

- ¥6.60 ≥30

- 效率高产品特性

- 铣削刀具类型

- 华敏品牌

玻璃陶瓷类材料一般具有高强度、高硬度及各向异性等难加工特点,使得传统切削工艺难以实现高效、高质量切削加工。典型的材料包括:石英玻璃、微晶玻璃、碳化硅(SiC)、氧化锆(ZrO2)、氮化硼(BN)、氧化铝(Al3O2)等。对于这类材料采用超声加工可以提高大大刀具寿命,***加工表面质量。

解决问题:

切削效率低、材料容易发生崩边、断裂、刀具寿命短等问题。

华敏超声波加工通过超声波智能控制系统超声波刀柄产生16kHz-40kHz(超声波频率)的连续高强度脉冲冲击,带动磨片冲击工作,当工件的局部应力远远超过材料脆裂极限,材料局部破碎去除。特别适用于玻璃、陶瓷、蓝宝石、硅片等传统难加工硬脆材料的精密磨削及切削加工。广泛应用于3C、航空航天、 ***装备、汽车及新能源等行业。

超声加工是非接触加工,加工性能不依赖于材料的导电性,加工过程中产生的切削热也很小,是玻璃、工程陶瓷、硅晶体、石英晶体等硬脆性材料最***加工方法。

加工陶瓷材料,在同等参数条件下表面粗糙度方面超声波加工明显优越于普通加工,Ra达0. 033远优于后者的0.199,且磨头寿命提升达8倍。

加工蓝宝石材料,在同等参数条件下开启超声波加工微孔玻璃时在孔口破损和刀具磨损明显优越于正常加工,寿命提升5倍。

超声振动切削的优势特点(钻、铣、磨、车削)

1. 切削力小,约为普通刀具切削力的 1/3 — 1/10;

2. 加工精度高;

3. 切削温度低,工件保持室温状态;

4. 工件变形小,没有毛刺,能抑制刀具表面的附着物,不容易粘黏刀具;

5. 粗糙度低,可接近理论粗糙度值;

6. 被加工零件的“刚性化”,即与普通切削相比,相当于工件刚性提高;

7. 加工过程稳定,有效消除颤振;

8. 切削液的冷却,润滑作用提高;

9. 刀具耐用度呈几倍到几十倍提高;

10. 工件表面呈压应力状态,耐磨性、耐腐蚀性提高;

11. 切削后的工件表面呈彩虹效果。

在线问

在线问

- 效率高

- 铣削刀具

- 华敏

- bt40

- 不锈钢

- 否

- 郑州

- 减震式

- 涂层

- 铣床

- 碳纤维,钛合金,石英等硬脆材料

- 超声波加工

- 切削率降低